🏭 فرآیند تولید فولاد (Steel Production Process)

تولید فولاد یکی از پیچیدهترین و درعینحال مهمترین فرایندهای صنعتی در دنیاست که بهطور گسترده در ساختوساز، خودروسازی، لوازم صنعتی و زیرساختها کاربرد دارد. این فرآیند معمولاً از سنگ آهن یا قراضه آغاز میشود و طی مراحل مختلف، فولادی با ویژگیهای مکانیکی و شیمیایی مشخص تولید میشود.

1. تأمین مواد اولیه

فولاد معمولاً از سنگ آهن (iron ore)، زغال سنگ (برای تولید کک) و آهک (برای حذف ناخالصیها) تولید میشود. همچنین در برخی واحدها از قراضه فلزی (scrap metal) بهعنوان منبع جایگزین یا ترکیبی استفاده میشود.

2. احیای سنگ آهن / ذوب قراضه

دو مسیر اصلی برای تولید فولاد وجود دارد:

-

کوره بلند (Blast Furnace): سنگ آهن با کک و آهک ترکیب شده و در کوره بلند ذوب میشود تا چدن خام (pig iron) تولید شود.

-

کوره قوس الکتریکی (EAF): در این روش، عمدتاً از قراضه فلزی استفاده میشود که با جریان الکتریکی بسیار قوی ذوب میشود — این روش مدرنتر و سازگارتر با محیط زیست است.

3. تصفیه چدن / فولادسازی (Steelmaking)

در این مرحله، چدن خام یا فلز ذوبشده برای حذف کربن اضافی، گوگرد، فسفر و سایر ناخالصیها تصفیه میشود. روشهایی مانند BOF (Basic Oxygen Furnace) یا EAF refining برای این منظور استفاده میشود تا فولادی با ترکیب دقیق تولید گردد.

4. ریختهگری (Casting)

فولاد مذاب پس از تصفیه، وارد قالبهای مخصوص میشود تا بهصورت شمش (billet)، تختال (slab) یا تنهال (bloom) ریختهگری شود — که مواد اولیهی ساخت محصول نهایی هستند.

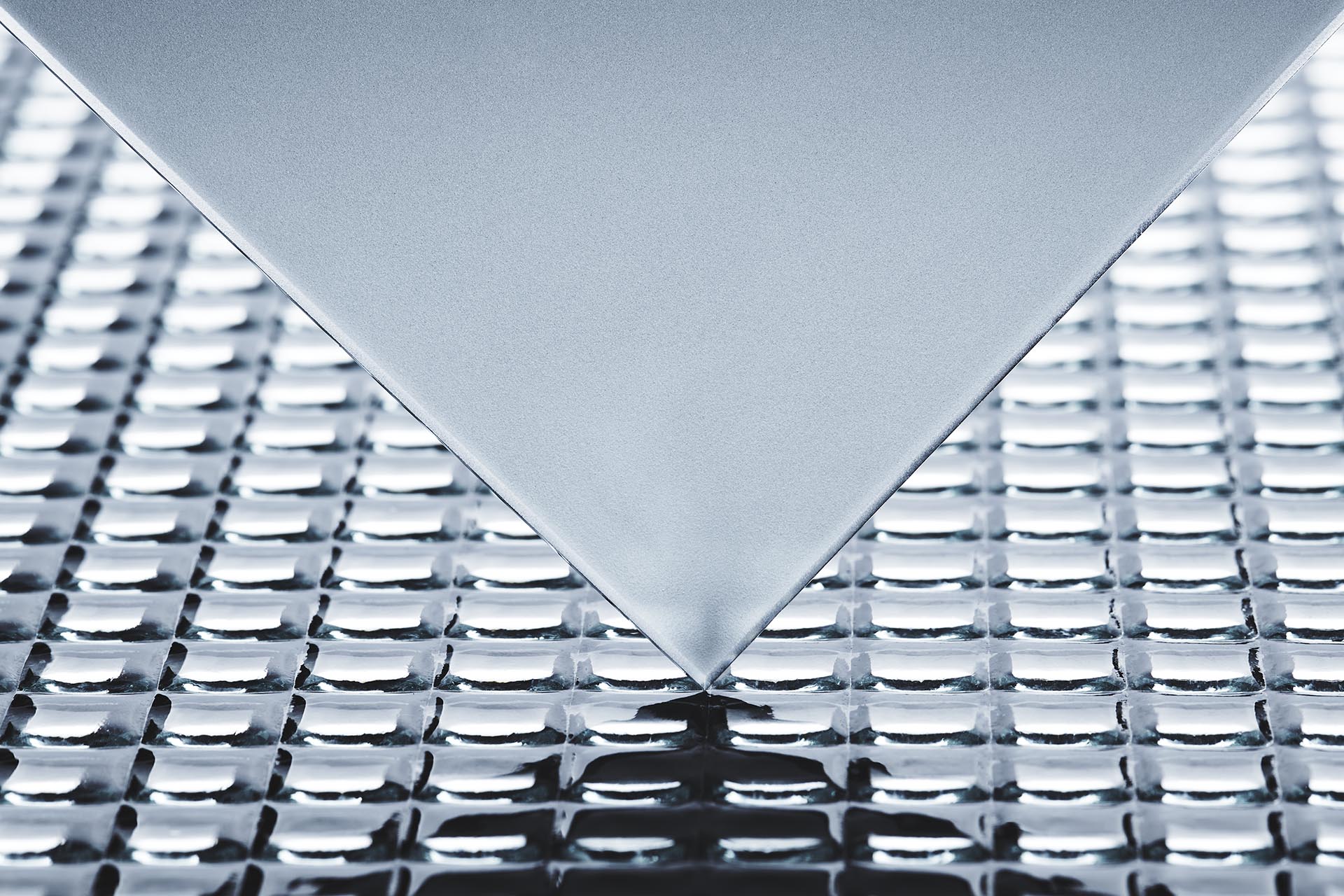

5. نورد گرم و سرد (Rolling)

شمشها وارد واحد نورد میشوند و طی فرآیندهای مکانیکی در دمای بالا یا پایین، به اشکال نهایی مانند:

میلگرد

ورق

تیرآهن

نبشی و ناودانی

تبدیل میشوند.

6. پرداخت و کنترل کیفیت

در پایان، فولاد تولیدشده undergo تستهای مکانیکی، شیمیایی و ابعادی میشود تا اطمینان حاصل شود با استانداردهای صنعتی و نیاز بازار مطابقت دارد.

🎯 جمعبندی

فرآیند فولادسازی ترکیبی است از دانش متالورژی، مهندسی فرآیند، و کنترل کیفیت. بسته به کاربرد نهایی، ترکیبات و خواص فولاد بهدقت طراحی و تولید میشوند.